深圳PCB线路板打样厂家

2020年11月13日

PCB板厂的拼板和工艺边教程

2020年11月16日多层板(PCB线路板)内层芯板的尺寸稳定性

随着印制电路板技术的不断发展,其层数、密度(尤其是内外层小焊盘的密度)和拼板面积的增加、结构的复杂化(埋、盲、通孔结构共存),对多层板(PCB线路板)层间对位度的要求越来越高;目前,印制电路板对尺寸稳定性的要求已达到每24inch变化不超过1mil的精度,甚至每30inch不超过0。5mil为标准,严格的精度要求需要我们不断分析优化我们的制程,以适合顾客PCB线路板设计的需要。

我们知道影响多层板(PCB线路板)层间对位精度的因素有很多,主要有设计的对称性、菲林底片尺寸稳定性、芯板(基板)尺寸稳定性、生产过程中的定位方法与定位系统的精度、加工设备精度和操作水平和生产环境条件(温、湿度)等,因素很多且极其复杂。为了有效控制与层间对位相关的因素所带来的层间偏位或误差,需要对各个因素进行分析和研究,并从多层板成品的质量和可靠性制定出相应的对策,对多层板(PCB线路板)生产进行严格控制和检查。

为了分析不同的因素对多层板(PCB线路板)对位精度的影响程度,为生产控制提供简单优化的菲林补偿系数,本文通过对芯板在生产过程中尺寸的稳定性的分析来探讨控制板材收缩带来的质量问题。

多层板(PCB线路板)内层芯板的尺寸稳定性

1。原理分析

芯板收缩在多层板(PCB线路板)压合后必然发生,一是因为半固化片在制造过程中玻璃布在经向需要拉紧,并且同时需要加热以便使环氧树脂由A状态转变成B状态即半固化片,因此加工成型的半固化片的经纬向玻璃纤维内部存在不同的应力,当进行层压的热压阶段时,对半固化片的玻璃布而言,相当于是一个退应力的过程,即发生收缩变形,且经向、纬向收缩不一样。二是板材:板材供应商在压完成品后,表面经过防氧化后就包装出货了,我们所购买的板料均存在应力现象,当我们压合多层板(PCB线路板)时,同样相当于给芯板(基板)进行了一次退应力处理,因此发生收缩现象。

其内应力存在主要是材料之间的膨胀系数不一导致的,板材是由铜箔、环氧树脂、玻璃纤维布三者构成,它们经高温压合后冷却因膨胀系数不同而出现内应力,其中铜为:1。7*10-5K-1、玻璃纤维为:1。1*10-4K-1;内应力的大小由环氧树脂分子结构、环氧树脂含量、介质厚度与铜箔厚度和纤维布的型号在生产过程中相互影响决定的,在生产中破坏了它们之间的平衡力时基材将会出现收缩变形,造成基材上的内层线路图形失真。

2。实验背景

我司在年度内更换了层压设备,此前的菲林补偿系数经过试用已不能满足当前的层压设备工艺控制的要求,需要根据现有生产设备提供新的菲林补偿系数;另外原来的补偿系数单一,不利于对多层板(PCB线路板)层间对位精度的控制,需要对原来的参数进行细化,提出适宜的补偿系数。

3。实验过程

实验通过从板厚、铜厚、图形选择和叠层结构等四个因素进行分析,来确认系数补偿的重点参考因素,以简化补偿系数的可操作性。

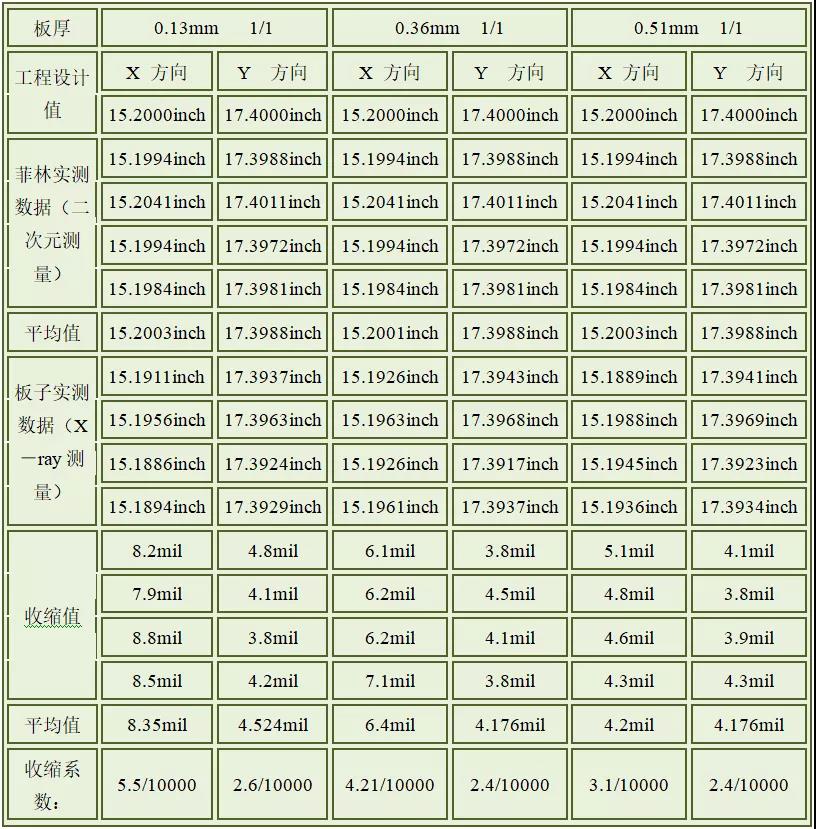

1、实验一:不同板厚对于涨缩的影响

①PCB线路板的板材选择:

0。13mm1oz/1oz;

0。36mm1oz/1oz;

0。51mm1oz/1oz;

②目的:验证不同板厚的涨缩的情况。

③图形选择:GND/GND结构(铺铜面积>92%)

④开料经纬向选择:18inch为纬向,16inch为经向。

⑤菲林绘制后使用二次元的方法测量设计靶标的距离,确认光绘情况。

⑥层压为六层线路板(PCB线路板),每种板使用相同厚度的芯板,设计层压板厚为1。6mm,其中N代表7628的数量,如右图所示叠层A;层压使用程序6。

⑦层压后用X-RAY的测量设计靶标之间的距离。

⑧计算收缩值=工程设计靶标距离-层压后靶标距离;收缩系数=收缩值/靶位距离。

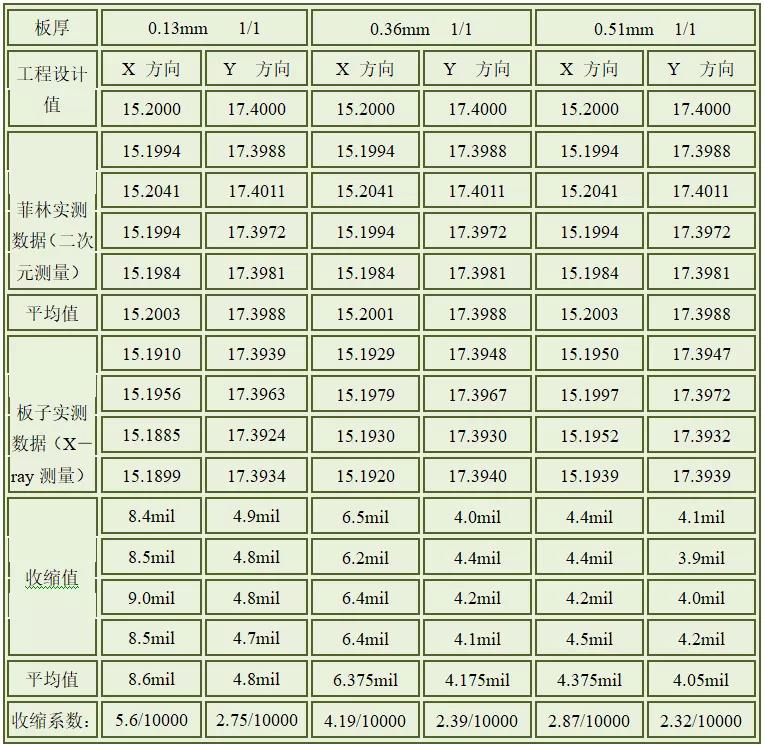

⑨具体数据如下:

芯板厚度相同全是GND/GND

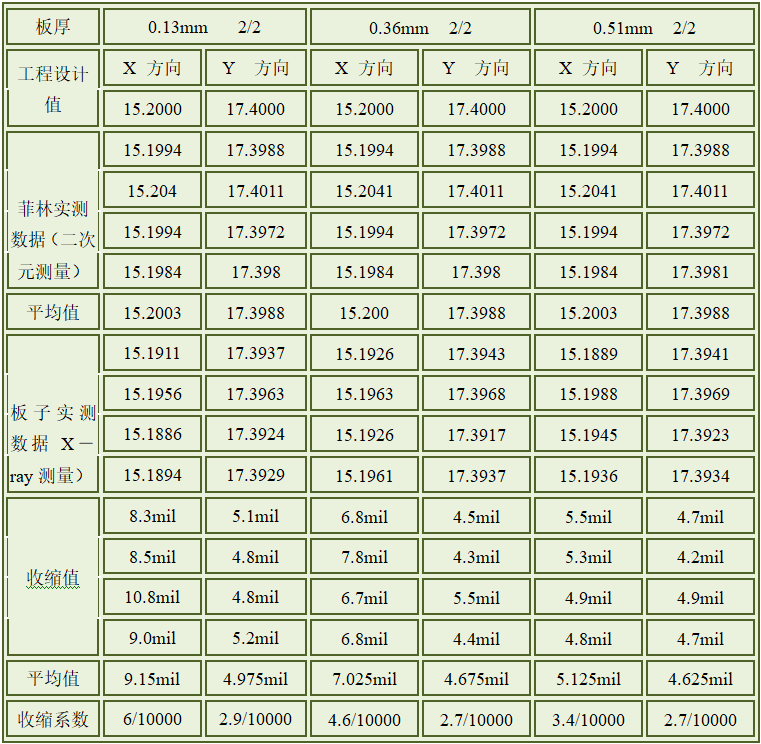

2、实验二:不同铜厚的板对于涨缩的影响

①板材选择:

0。13mm2oz/2oz;

0。36mm2oz/2oz;

0。51mm2oz/2oz;

②目的:验证不同铜厚对于涨缩的影响。

③图形选择:GND/GND结构(铺铜面积>92%)

④开料经纬向:开料时18inch为纬向,16inch为经向。

⑤压为六层线路板(PCB线路板),每种板使用相同厚度的芯板,设计层压板厚为1。6mm,其中N代表7628的数量,如右图所示叠层A;层压使用程序6。

⑥层压后用X-RAY的测量设计靶标之间的距离。

⑦计算收缩值=工程设计靶标距离-层压后靶标距离;收缩系数=收缩值/靶位距离。

⑧具体数据如下:

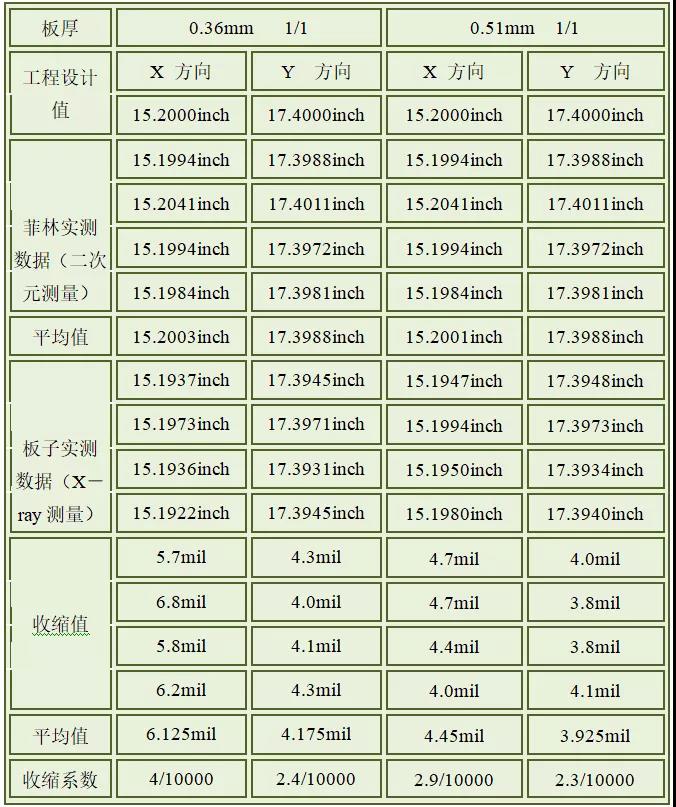

3、实验三:芯板不同线路图形对于涨缩的影响

①板材选择:

0。36mm1oz/1oz;

0。51mm1oz/1oz;

②开料经纬向:开料时18inch为纬向,16inch为经向。

③图形选择:signal/signal结构(铺铜面积<45%)。

④目的:验证芯板不同图形(GND和SIGAL)对于涨缩的影响。

⑤层压为六层线路板(PCB线路板),每种板使用相同厚度的芯板,设计层压板厚为1。6mm,其中N代表7628的数量,如右图所示叠层A。

⑥层压后用X-RAY的测量设计靶标之间的距离。

⑦计算收缩值=工程设计靶标距离-层压后靶标距离;收缩系数=收缩值/靶位距离。

⑧具体数据如下:

4、实验四:不同叠层结构对于芯板涨缩的影响。

①板材选择:

0。13mm1oz/1oz;

0。36mm1oz/1oz;

0。51mm1oz/1oz;

②目的:验证不同叠层对于涨缩的影响。

③图形选择:GND/GND结构

④开料经纬向:18inch为纬向,16inch为经向。

⑤层压为六层线路板(PCB线路板),每种板使用相同厚度的芯板,设计层压板厚为1。6mm,外层叠层结构为2116*1+1080*2,其中N代表7628的数量,如右图所示叠层B;层压使用程序6。

⑥层压后用X-RAY的测量设计靶标之间的距离。

⑦计算收缩值=工程设计靶标距离-层压后靶标距离;收缩系数=收缩值/靶位距离。

⑧具体数据如下:

⑨收缩系数汇总对比:

4。实验结论

(1)芯板的厚度是决定收缩量的主要因素。

(2)不同的叠层结构对收缩有一定的影响。

(3)径向的收缩系数比纬向的收缩系数要大。

(3)不同的图形选择(GND、SIGNAL)的板具有不同的收缩系数。

(4)不同厚度的芯板具有不同的收缩量,且随厚度越大收缩量变小。

5。生产过程中其他注意事项

(1)板材的存放:通过以前对于收缩偏位板情况的统计和试验过程中了解的情况,板材存放条件不当(环境潮湿),板材吸水板材会发生收缩异常。

(2)开料烘板:为了减少板材应力的影响,在开料后需要对芯板进行退应力处理。

(3)开料经纬向:工程在保证板材利用率前提下需规定各个长度方向的经纬向,原则上长方向有限选择纬向,减少收缩带来的问题。

6。其他

根据实验的数据结论,以板厚作为菲林补偿系数的依据,通过三个月的生产分析,此种补偿已能满足目前生产控制的需要,但是为了提高层间对位精度的要求除了需要这四个因素进行深入分析外,还要对生产过程中的定位方法与定位系统的精度、加工设备精度和操作水平和生产环境条件(温、湿度)进行分析。